Ножи XXI века

О титановых сплавах как о материалах будущего заговорили еще в прошлом веке. Военная дело, аэрокосмическая отрасль, медицинские имплантанты, – в этих и других высокотехнологичных областях, где от металла требуется небольшой вес, хорошая прочность и высокая коррозионная стойкость, титановые сплавы прописались всерьез и надолго. Но есть ли у титана перспективы в такой архаичной и традиционной сфере человеческой деятельности как поварской инструмент?

Подобные клинки обладают практически полной нечувствительностью к морской и атмосферной коррозии, а также на 40% легче стальных габаритных аналогов. Вес – очень значимый в военном деле показатель и борьба за его снижения ведется за граммы. Ведь суммарный вес оружия и снаряжения боевого пловца при выполнении ряда миссий достигает 50 – 70 кг!

Цена на армейские модели также была впечатляющей. Поэтому даже небедное ведомство по закупкам ВМФ США ограничилось приобретением достаточно скромной партии ножей в несколько сотен штук. Хорошие эксплуатационные свойства этих моделей и флер суровой романтики ратных будней морского спецназа подстегнул производителей к запуску на гражданском рынке доступных моделей из титанового сплава – первоначально для дайверов, а затем – и поваров, которым тоже требовался прочный и надежный нержавеющий клинок.

Технический титан и альфа-фаза титана, кристаллизующаяся в гексагональной решетке, сравнительно мягка, вязка и пластична, поэтому для клинков ножей подходит слабо. Наиболее широкое применение в промышленности нашли двухфазные альфа-бета-сплавы, которые могут быть термически обработаны до достаточно высокой прочности. В ножевой отрасли такие сплавы как Ti-6Al-4V (отечественный аналог ВТ-6) нашли широчайшее применение на складных моделях в качестве деталей рукояти, обладая целым комплексом полезных свойств: прочностью, коррозионной стойкостью, небольшим весом. Именно низкий вес (40% от веса аналогичных изделий из стали) подстегнул массовое использование титановых сплавов на поварской утвари для туристов-походников и альпинистов, у которых на учете каждый грамм снаряжения. Из альфа-бета сплава выпускались и столовые приборы. Но если вилки с ложками сразу снискали положительные отзывы, даже не смотря на более высокую цену чем у нержавеющих аналогов, то ножами из этого материала резать что-то более твердое чем продукты питания было весьма непросто.

Сходные проблемы были выявлены по результатам применения альфа-бета сплавов титана на клинках для дайверов. При хорошей прочности и коррозионной стойкости их режущие свойства оставались весьма скромными и серьезно уступали даже моделям из популярной коррозионной стали 420 типа, не смотря на всевозможные ухищрения производителей с износостойкими покрытиями и нанесением зубчатых режущих кромок.

Применение на клинках бета-сплава титана, обладающего большей твердостью и прочностью, а также хорошей износостойкостью режущих кромок, до сих пор сдерживается экономическими факторами. Так за дайверский нож из бета-сплава титана от известной фирмы Mission Knife любителю придется отдать несколько сотен американских долларов. Свойства этой группы титановых сплавов наиболее критичны к содержанию примесей, что определяет большую технологическую сложность и, как следствие, большую стоимость этих материалов, достаточно долго находивших применение, в основном, в аэрокосмической отрасли. Да и режущие свойства таких клинков остаются достаточно скромными. Ведь в термообработанном состоянии твердость бета сплава титана невелика, всего 45 – 48 HRC, что даже ниже чем у мягковатых традиционных «нержавеек».

Только к началу XXI века развитие технологической базы японских производителей позволило сделать титановые сплавы пригодными для широкого применения в ножевой отрасли. Найденное японскими учеными решение было красиво и изящно: использовать вместо дорогих бета-сплавов титана т.н. дисперсно-упрочненные титановые композиты. В таких композитах титановая матрица является основной несущей нагрузку составляющей, а внедренные в неё дисперсные частицы повышают износостойкость и прочность материала.

Такие структуры получают методом порошковой металлургии путем механического легирования. Высокая прочность достигается при размере частиц 10–500 нм при среднем расстоянии между ними 100–500 нм и равномерном их распределении в титановой матрице. Сам же материал частиц выбирают из ряда наиболее стабильных и твердых соединений, не растворимых в титане: оксидов, карбидов или нитридов. Таким образом, в титановую матрицу можно внедрить и частицы металлокерамики на основе оксида циркония, и даже алмазоподобные карбиды! Результат – резкий рост износостойкости клинка, превосходящий большинство известных ножевых сталей и вплотную приближающийся к металлокерамике.

В производстве клинков поварских ножей в настоящее время представлено два основных похода. Первый из них, популярный у германских, швейцарских, испанских и бразильских производителей, заключается в использовании низкоуглеродистых коррозионнстойких сталей 420-го типа, закаленных на величину 50 – 56 HRC. Высокая коррозионная стойкость, простота заточки и неплохая прочность такого рода сталей имеет и свой минус – необходимость регулярной правки режущей кромки мусатом и иными приспособлениями.

Те категории пользователей, которым на клинках требуются режущие кромки повышенной износостойкости, обращаются к продукции японских производителей, использующих высокоуглеродистые коррзионностойкие стали с твердость 58 – 62 HRC. Править такие клинки можно намного реже, но делать это придется уже специальными средствами, а сам процесс будет намного сложнее и потребует развития специальных навыков. Необходимость ухода и требование работать клинком более аккуратно – дополнительные «опции» такого рода поварского инструмента.

Японские композитные клинки из композитных титановых сплавов призваны своим появлением удовлетворить чаяния тех пользователей, которым нужны достоинства обоих категорий стальных клинков и, желательно, без присущих им недостатков: чтобы и резали долго, и точились просто, и в уходе были неприхотливы, и в работе – не капризны. Какими бы утопичными эти требования на первый взгляд не казалось, клинки из титановых композитов им полностью соответствуют.

Износостойкость режущих кромок из титановых композитов превосходит большинство высокуоуглеодистых сталей, лишь немого уступая металлокерамике. При этом прочность титановых композитов на порядок выше чем у металлокерамики, печально известной своей хрупкостью. Это связано с особенностью производства сплава порошковыми методами, в ходе которого титан насыщается обладающими высокой твердостью карбидами, равномерно распределенными в вязкой и прочной титановой матрице, которые и придают режущей кромки высокую износостойкость. Так клинки серии Titan 21 упрочняются частицами диоксида циркония, а в состав композита Dio Titan к частицам диоксида циркония добавляются еще и алмазоподобные карбиды. Для повышения износостойкости и задиростойкости, а также придания антибактериальных свойств, поверхности клинков из титановых композитов дополнительно подвергают упрочнению путем нанесения покрытий на основе сплава серебра.

Полностью подтверждены данные о высоких антикоррозионных свойствах титановых клинков. Ни один из продуктов питания не способен вызвать даже легкое помутнение поверхности клинка. Ножи легко отмывались даже после цикла наиболее «пачкающих» операций, не оставляя на себе ни следов, ни запаха. Легкость моделей была высоко оценена при проведении работ «на весу». Выше сяких похвал оказалась износостойкость – клинки продолжали резать даже после того, как режущие кромки начинали явственно «блестеть» от затупления. Заточка клинков также не вызывала трудностей – с нею легко справлялся и керамический, и алмазный инструмент.

К числу недостатков была отнесена сравнительная мягкость материала клинка при «силовой» разделке птицы и рыбы. Работать по костям и хрящам титановым клинком не стоит – это нож для долгой и аккуратной резки, а не для силовой рубки. Топорик или рубак из обычной стали титановый нож не заменит, а, наоборот, станет хорошим дополнением к нему. Сравнительная легкость клинка при шинковке тоже скорее минус: для таких операций клинок требуется более «весомый».

Впрочем, небольшие минусы не испортили общего позитивного впечатления от новых клинков, каковые, по мнению профессионалов, с лихвой покрывают потребности любительской домашней кухни. Гигиеничность, простота в работе и уходе, долговечность – вот основные черты титановых моделей серии Forever. Кроме того, такие модели будут незаменимы на природе, в походе, на шашлыках. Перед новым материалом открываются блестящие перспективы, сулящие потребителям ножей из титана новые достижения и успехи в деле кулинарии XXI-го века.

Под грифом «секретно»

Появление на снабжении боевых пловцов ВМФ США клинков из титановых сплавов датируется началом 80-х годов ХХ века, когда новое поколение магнитометрических взрывателей морских мин потребовало выпуска специальных ножей из немагнитных материалов. На первых порах таким материалом стал нитинола (сплав никеля и титана). В дальнейшем нитинол на клинках боевых пловцов был заменен на т.н. бета-сплавы титана – сплавы титана с ванадием, хромом, алюминием, молибденом, цирконием и пр., известные под коммерческими названиями Beta C, Ti 13-11-3 и пр. За счет структуры таких сплавов, представляющей кубическую объемно-центрированную решетку, их механические и режущие свойства не уступали ставшей уже «ножевым» стандартом коррозионостойкой стали группы 440А.Подобные клинки обладают практически полной нечувствительностью к морской и атмосферной коррозии, а также на 40% легче стальных габаритных аналогов. Вес – очень значимый в военном деле показатель и борьба за его снижения ведется за граммы. Ведь суммарный вес оружия и снаряжения боевого пловца при выполнении ряда миссий достигает 50 – 70 кг!

Цена на армейские модели также была впечатляющей. Поэтому даже небедное ведомство по закупкам ВМФ США ограничилось приобретением достаточно скромной партии ножей в несколько сотен штук. Хорошие эксплуатационные свойства этих моделей и флер суровой романтики ратных будней морского спецназа подстегнул производителей к запуску на гражданском рынке доступных моделей из титанового сплава – первоначально для дайверов, а затем – и поваров, которым тоже требовался прочный и надежный нержавеющий клинок.

Нанотехнологии в действии

Механические свойства титана определяются присутствующими в нем фазами. Титан имеет полиморфное превращение при температуре 882 град. С и две аллотропические формы: альфа-титан с гексагональной решеткой при температуре до 882 град. С и бета-титан с объемно-центрированной решеткой при температурах выше 882 град. С. Поэтому общепринято деление промышленных титановых сплавов на 3 группы по типу структуры: альфа-фаза, бета-фаза и смешанная альфа-бета фаза. Изменяя относительное содержание этих фаз в сплаве титана, можно управлять и механическими свойства сплава.Технический титан и альфа-фаза титана, кристаллизующаяся в гексагональной решетке, сравнительно мягка, вязка и пластична, поэтому для клинков ножей подходит слабо. Наиболее широкое применение в промышленности нашли двухфазные альфа-бета-сплавы, которые могут быть термически обработаны до достаточно высокой прочности. В ножевой отрасли такие сплавы как Ti-6Al-4V (отечественный аналог ВТ-6) нашли широчайшее применение на складных моделях в качестве деталей рукояти, обладая целым комплексом полезных свойств: прочностью, коррозионной стойкостью, небольшим весом. Именно низкий вес (40% от веса аналогичных изделий из стали) подстегнул массовое использование титановых сплавов на поварской утвари для туристов-походников и альпинистов, у которых на учете каждый грамм снаряжения. Из альфа-бета сплава выпускались и столовые приборы. Но если вилки с ложками сразу снискали положительные отзывы, даже не смотря на более высокую цену чем у нержавеющих аналогов, то ножами из этого материала резать что-то более твердое чем продукты питания было весьма непросто.

Сходные проблемы были выявлены по результатам применения альфа-бета сплавов титана на клинках для дайверов. При хорошей прочности и коррозионной стойкости их режущие свойства оставались весьма скромными и серьезно уступали даже моделям из популярной коррозионной стали 420 типа, не смотря на всевозможные ухищрения производителей с износостойкими покрытиями и нанесением зубчатых режущих кромок.

Применение на клинках бета-сплава титана, обладающего большей твердостью и прочностью, а также хорошей износостойкостью режущих кромок, до сих пор сдерживается экономическими факторами. Так за дайверский нож из бета-сплава титана от известной фирмы Mission Knife любителю придется отдать несколько сотен американских долларов. Свойства этой группы титановых сплавов наиболее критичны к содержанию примесей, что определяет большую технологическую сложность и, как следствие, большую стоимость этих материалов, достаточно долго находивших применение, в основном, в аэрокосмической отрасли. Да и режущие свойства таких клинков остаются достаточно скромными. Ведь в термообработанном состоянии твердость бета сплава титана невелика, всего 45 – 48 HRC, что даже ниже чем у мягковатых традиционных «нержавеек».

Только к началу XXI века развитие технологической базы японских производителей позволило сделать титановые сплавы пригодными для широкого применения в ножевой отрасли. Найденное японскими учеными решение было красиво и изящно: использовать вместо дорогих бета-сплавов титана т.н. дисперсно-упрочненные титановые композиты. В таких композитах титановая матрица является основной несущей нагрузку составляющей, а внедренные в неё дисперсные частицы повышают износостойкость и прочность материала.

Такие структуры получают методом порошковой металлургии путем механического легирования. Высокая прочность достигается при размере частиц 10–500 нм при среднем расстоянии между ними 100–500 нм и равномерном их распределении в титановой матрице. Сам же материал частиц выбирают из ряда наиболее стабильных и твердых соединений, не растворимых в титане: оксидов, карбидов или нитридов. Таким образом, в титановую матрицу можно внедрить и частицы металлокерамики на основе оксида циркония, и даже алмазоподобные карбиды! Результат – резкий рост износостойкости клинка, превосходящий большинство известных ножевых сталей и вплотную приближающийся к металлокерамике.

На службе кулинарии

Поварские ножи сразу стали ареной этих экспериментов: ведь кто как ни профи способны максимально быстро оценить и достоинства, и недостатки нового материала, после чего вынести четкий вердикт новому материалу!В производстве клинков поварских ножей в настоящее время представлено два основных похода. Первый из них, популярный у германских, швейцарских, испанских и бразильских производителей, заключается в использовании низкоуглеродистых коррозионнстойких сталей 420-го типа, закаленных на величину 50 – 56 HRC. Высокая коррозионная стойкость, простота заточки и неплохая прочность такого рода сталей имеет и свой минус – необходимость регулярной правки режущей кромки мусатом и иными приспособлениями.

Те категории пользователей, которым на клинках требуются режущие кромки повышенной износостойкости, обращаются к продукции японских производителей, использующих высокоуглеродистые коррзионностойкие стали с твердость 58 – 62 HRC. Править такие клинки можно намного реже, но делать это придется уже специальными средствами, а сам процесс будет намного сложнее и потребует развития специальных навыков. Необходимость ухода и требование работать клинком более аккуратно – дополнительные «опции» такого рода поварского инструмента.

Японские композитные клинки из композитных титановых сплавов призваны своим появлением удовлетворить чаяния тех пользователей, которым нужны достоинства обоих категорий стальных клинков и, желательно, без присущих им недостатков: чтобы и резали долго, и точились просто, и в уходе были неприхотливы, и в работе – не капризны. Какими бы утопичными эти требования на первый взгляд не казалось, клинки из титановых композитов им полностью соответствуют.

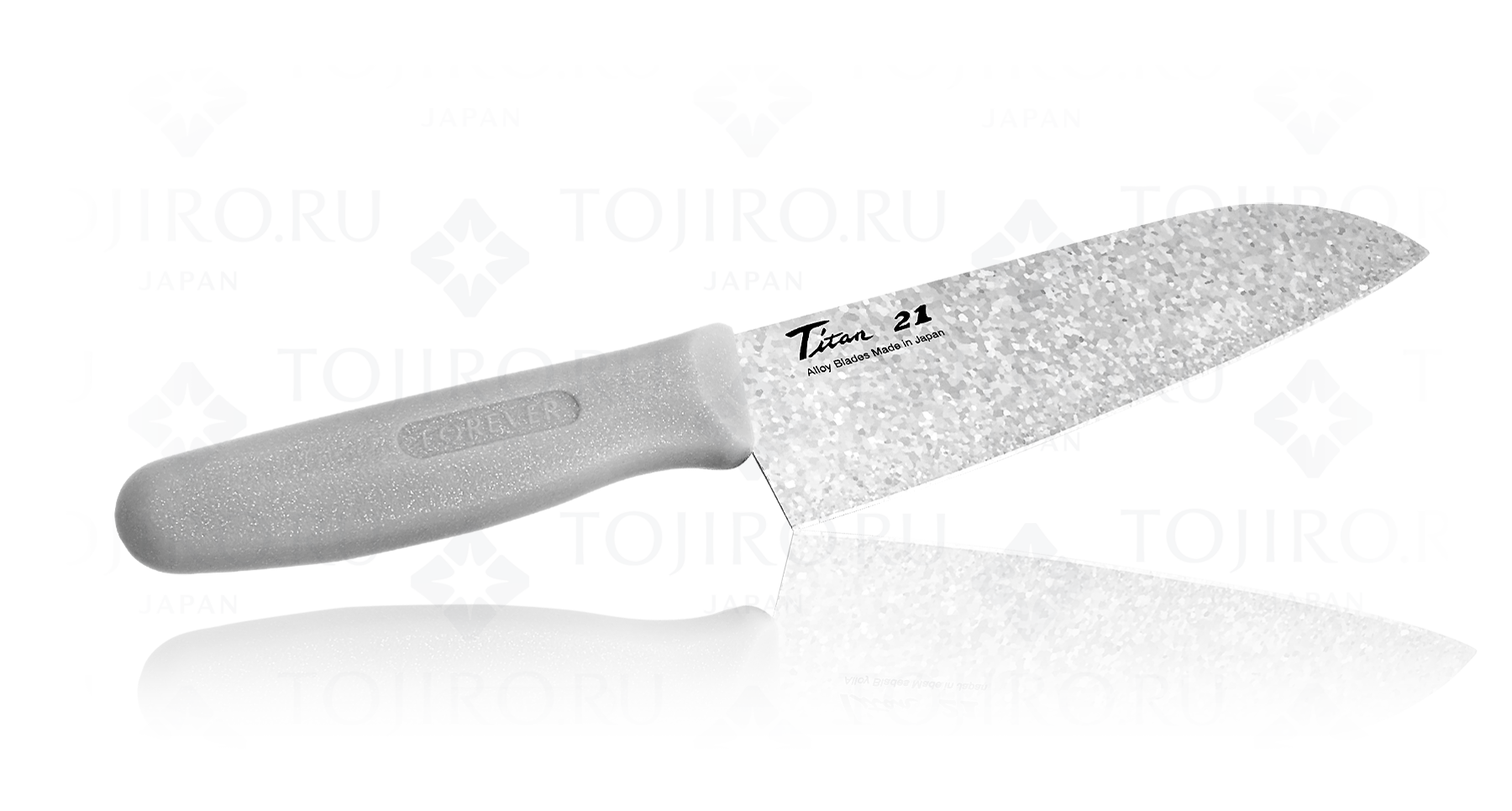

Износостойкость режущих кромок из титановых композитов превосходит большинство высокуоуглеодистых сталей, лишь немого уступая металлокерамике. При этом прочность титановых композитов на порядок выше чем у металлокерамики, печально известной своей хрупкостью. Это связано с особенностью производства сплава порошковыми методами, в ходе которого титан насыщается обладающими высокой твердостью карбидами, равномерно распределенными в вязкой и прочной титановой матрице, которые и придают режущей кромки высокую износостойкость. Так клинки серии Titan 21 упрочняются частицами диоксида циркония, а в состав композита Dio Titan к частицам диоксида циркония добавляются еще и алмазоподобные карбиды. Для повышения износостойкости и задиростойкости, а также придания антибактериальных свойств, поверхности клинков из титановых композитов дополнительно подвергают упрочнению путем нанесения покрытий на основе сплава серебра.

Практика как критерий истины

С целью проверки преимуществ титановых моделей над традиционными ножами компания Тоджиро провела развернутое сравнительное тестирование новых моделей Forever в поварских цехах нескольких крупных ресторанов.Полностью подтверждены данные о высоких антикоррозионных свойствах титановых клинков. Ни один из продуктов питания не способен вызвать даже легкое помутнение поверхности клинка. Ножи легко отмывались даже после цикла наиболее «пачкающих» операций, не оставляя на себе ни следов, ни запаха. Легкость моделей была высоко оценена при проведении работ «на весу». Выше сяких похвал оказалась износостойкость – клинки продолжали резать даже после того, как режущие кромки начинали явственно «блестеть» от затупления. Заточка клинков также не вызывала трудностей – с нею легко справлялся и керамический, и алмазный инструмент.

К числу недостатков была отнесена сравнительная мягкость материала клинка при «силовой» разделке птицы и рыбы. Работать по костям и хрящам титановым клинком не стоит – это нож для долгой и аккуратной резки, а не для силовой рубки. Топорик или рубак из обычной стали титановый нож не заменит, а, наоборот, станет хорошим дополнением к нему. Сравнительная легкость клинка при шинковке тоже скорее минус: для таких операций клинок требуется более «весомый».

Впрочем, небольшие минусы не испортили общего позитивного впечатления от новых клинков, каковые, по мнению профессионалов, с лихвой покрывают потребности любительской домашней кухни. Гигиеничность, простота в работе и уходе, долговечность – вот основные черты титановых моделей серии Forever. Кроме того, такие модели будут незаменимы на природе, в походе, на шашлыках. Перед новым материалом открываются блестящие перспективы, сулящие потребителям ножей из титана новые достижения и успехи в деле кулинарии XXI-го века.

- Комментарии

Загрузка комментариев...